開発事例

生産指示システム

システム概要

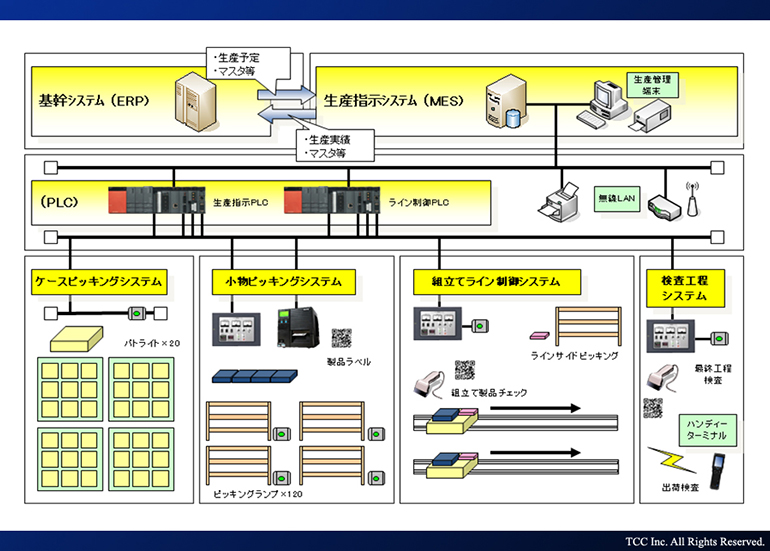

- 生産指示システムは、ERP 領域、MES 領域、PLC 領域の三層構造となります。

- MES は ERP から生産予定情報や製品構成情報を受け取り PLC に対して生産指示を送ります。

- PLCでは パトライトやピッキングランプを使用してケースや小物部品のピッキングを指示します。

- その他、製品の管理ラベル(QRコード)の発行や初工程での組み立てチェックなどを行い 最終工程での検査も行います。

- 検査工程における情報はトレーサビリティ情報としてMESへと送信されます。

- MESへと送られた実績は最終的にはERPへ送信されます。 また、ハンディーターミナルを用いて出荷工程で製品のチェックを行うこともできます。

システム構成

導入効果・ポイント

- 今まではロットによる生産を行っていたが、ホストからの指示により順序生産が行えるようになり無駄な製造を減らすことができた。

- またMES側でも生産調整が行えるようになり柔軟に生産が可能となった。

- ランプ等でピッキングを指示することにより、部品のピッキングミスが無くなった。

開発環境

| OS | Windows XP Professional |

|---|---|

| データベース | SQL Server |

| 開発言語 | Visual Basic .NET |

| 使用機器 | PLC(三菱 Qシリーズ) HT(デンソー) |